開発クローズアップDEVELOPMENT CLOSEUP

製品開発から量産体制

竹内工業のモノづくりは「新しいモノへの挑戦」を核に社員一丸となり、想像力を結集して

お客様に満足頂ける製品開発・生産体制を展開しています。

開発事例

CASE01アルミクランプ ALCシリーズ

開発背景

既存のグラウンディングクランプはナイロン樹脂で成形したケーブルクランプの表面に無電解メッキ(銅/ニッケル)を施し、導通性機能を持たせた製品となっています。それでは製品が完成するまで、樹脂成形工程+メッキ工程の2工程を必要とする上にメッキ工程では手作業で治具に成形品をSETしてメッキ液に投入しなければなりません。現状の製造工程では、どうしてもコストダウンには限界がございます。

又、基材がナイロン樹脂の為、高温での使用には限界があり、高温部で使用検討されるお客様には要求にお応えできない事もございます。

耐久性においては、導通性は表面に施した薄いメッキ層で機能を持たせておりますので表面に発生した細かなクラック等で導通性能が劣化してしまうというデメリットも抱えています。

これらの問題を解決する為に、アルミ鋼板をプレス成形したグラウンディングクランプの開発を展開しました。

開発ポイント

既に金属をプレス成形したケーブルクランプは古くから競合メーカーからも発売されており、多くの市場で使用されております。

しかし構造上、電線適用径に幅が無く、1サイズで使用できる電線径が限られている事と取り付け後に不意な力が加わると、製品が回転してネジが緩んでしまう可能性が考えられる等の問題がございます。

コスト・耐久性・電線適用径・不意なネジの緩み という問題に着目し後発で製品をリリースするならお客様が使い易く、弊社独自の構造・機能を設けた製品開発を目指しました。

着目機能/パフォーマンス

次の機能を製品へ盛り込み、独自構造の金属製グラウンディングクランプを開発しました。

【パテント申請済み】

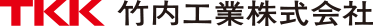

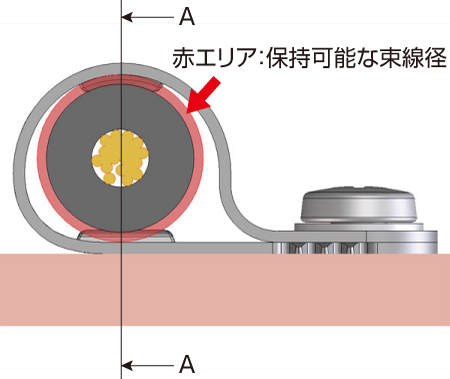

① 電線挟み込み保持構造

クランプの内側(電線保持部)に設けた凸形状により電線を確実に挟み込み、確実なグラウンディング性能を発揮。更に、その凸構造により従来品よりクランプが可能な電線径の幅が広がりました。

●通常品

●ALCシリーズ

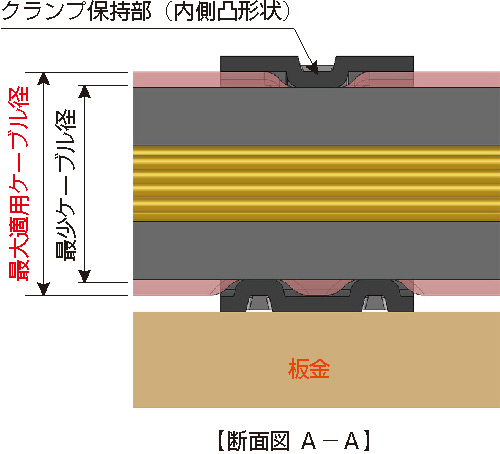

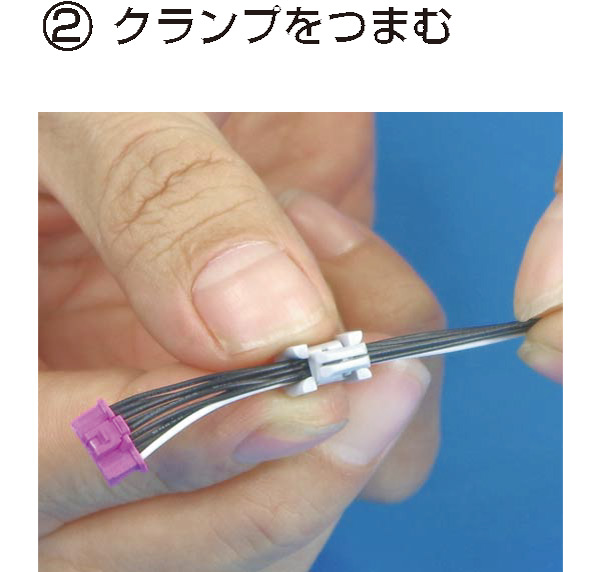

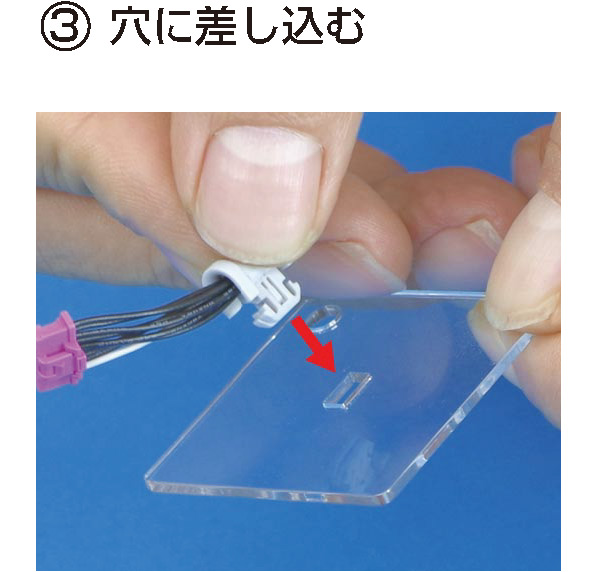

② スパイク構造

取り付け板金に設置する製品下部にスパイク構造を設け、不意に電線が引っ張られ、ネジが緩む方向に力が加わってしまっても、スパイク構造がしっかり板金に食い込み、製品回転によるネジ緩みを抑制します。

順送プレス金型での生産により生産キャパも大幅UP、1工場で完成品を生産できる事でコストパフォーマンスにも優れております。

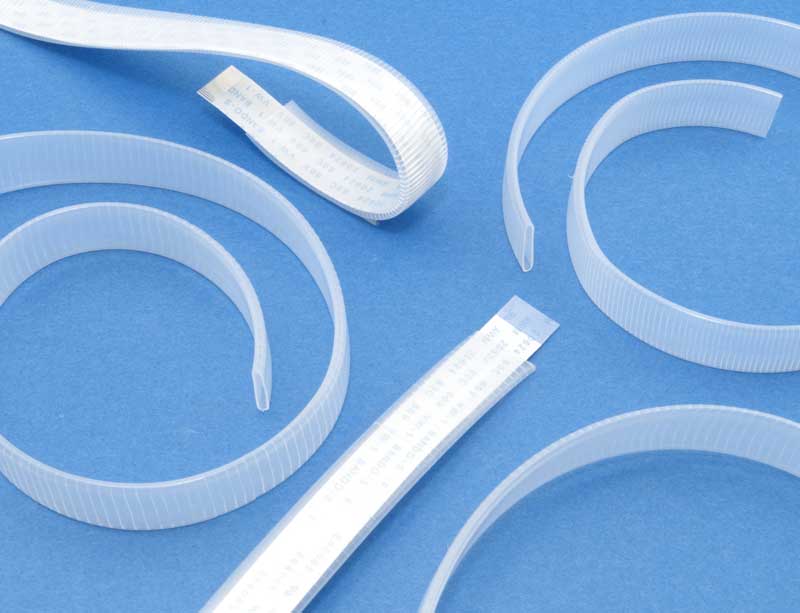

CASE02フレキシブルスライスチューブ【フラットタイプ】 FFSTシリーズ

開発背景

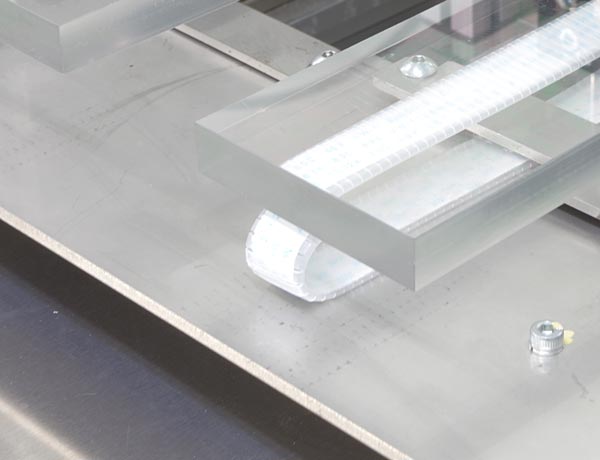

FFCを保護するチューブの開発依頼を、お客様よりお受けいたしました。FFCは常に摺動する為に曲げR5㎜で10万回以上の摺動耐久性能と、FFCを保護した際にFFCが使用中に破損していないか保護部材(開発製品)を装着しても外観から判断できるレベルの透明性が必要と厳しい要求がございました。弊社既存製品の技術(押し出し成形+特殊加工+材料選定)を応用してお客様の要求にお応えできると判断し開発に着手させて頂きました。

開発ポイント

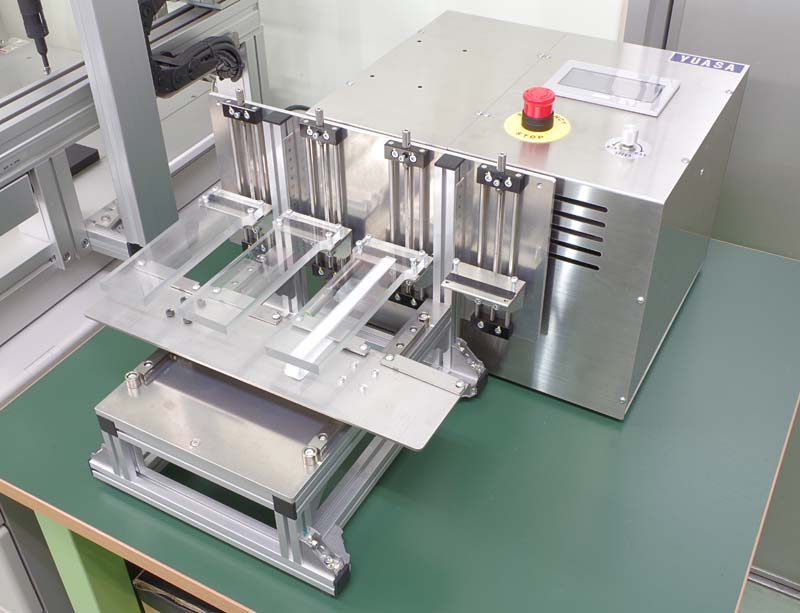

材料選定・安定した押し出し成形条件・摺動性に重要なスリットピッチ・生産システムの構築が重要なポイントとなりました。

先ずは使用材料を選定する為に数種類ポリエチレンに添加剤を混合し、要求を満たせる材料を 絞り込み、FFCが挿入できる扁平形状の押し出し成形の試作を重ね成形条件を確定しました。 更に摺動耐久性、フレキシブル性、コスト性を考慮してスリットピッチを設定し、社内で摺動耐久試験 を行い、ご要望にお応えできる製品を開発に至りました。

生産キャパやコスト性を考慮して、押し出し成形~スリット入れ~巻き取りまでライン上で生産できるシステムを構築しております。

着目機能/パフォーマンス

FFCやFPCを保護し、摺動運動にもスムーズに追従するケーブル保護製品は他に類がございません。

摺動耐久性、フレキシブル性に優れ、FFCやFPC等の薄平たいケーブルを保護するチューブは独自構造で実現しております。【パテント申請済み】

柔らかい製品ですので、使用する長さに合わせた切断加工もハサミで容易に加工が出来ます。

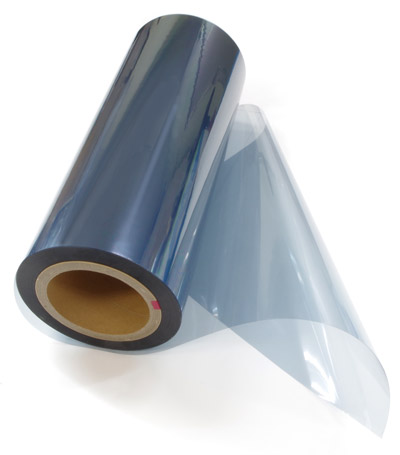

CASE03電磁波抑制フィルム PCF-005

開発背景

スマートフォンやタブレット等、昨今のデジタル機器は充実した機能はもちろん、高周波数帯域の活用により、スムーズな動作もあたりまえとなっております。

コンパクト化は加速し、スペースや質量の問題で既存のノイズ対策製品ではご協力できる事が難しくなっていくと考えておりました。

従来の電磁波吸収シートの様に、磁性金属粉末を樹脂材料の高密度に充填する事はどうしても質量が重く、製品厚みを薄くするにも限界がございます。

既存製品とは異なる技術で薄いフィルムを貼るだけで電磁波ノイズを抑制する様な製品開発を目指しました。

開発ポイント

様々な素材で基礎実験を行った結果、表面に均一な抵抗膜を設ければ近傍界のノイズを抑制できる事が判明しました。 そこで目を付けた素材が導電性樹脂です。

素材メーカーと技術提携を結び、近傍界帯域で効果のある抵抗値を実験で割り出し、素材の研究開発に取り組みました。導電性樹脂を薄いPETフィルムへ塗工するのですが、塗工厚みによっても効果的な抵抗値から外れてしまいます。 塗工試作を重ね、均一に塗工が可能な条件設定し塗工厚み、表面抵抗値、透過率を管理して生産する事で安定した製品を生産する事に成功しました。

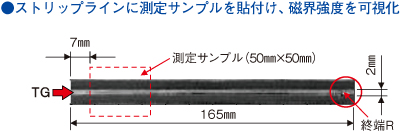

着目機能/パフォーマンス

ストリップラインに製品を貼り電磁波ノイズのレベルを可視化システムで電磁波抑制効果を確認した所開発品の厚みは51umに対し、既存製品HU03(透磁率100/製品厚み0.3㎜)とほぼ同等の性能となりました。

薄くて軽く、ノイズ源に貼るだけで電磁波ノイズを抑制します。

又、既存電磁波吸収シートのほとんどのグレードは長尺ロール成形が出来ませんが、開発品は長尺ロールでの生産ですので、生産キャパやコストパフォーマンスにも優れております。

スマートフォン、タブレット、デジタルカメラ等、様々な電子機器の電磁波ノイズ対策にご使用頂けます。

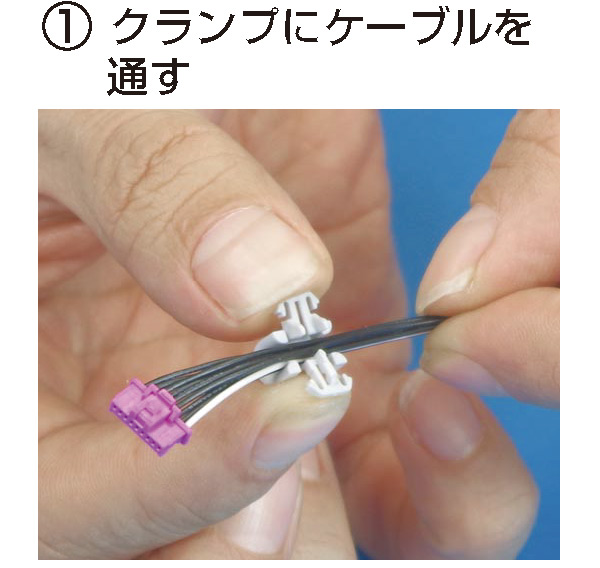

CASE04耐屈曲クランプ HFCシリーズ

開発背景

現在の遊技機は可動する役物の数が多く、可動箇所が多岐に渡ります。

可動箇所のケーブルは屈曲を繰り返すこととなり、その屈曲回数は数万回に及びます。

ケーブルは結束バンドによる固定が一般的ですが、バンド固定ではケーブル屈曲時に断線することがあるので、断線を防ぐケーブル固定方法を検討してほしいとのご相談をお客様よりいただきました。

開発ポイント

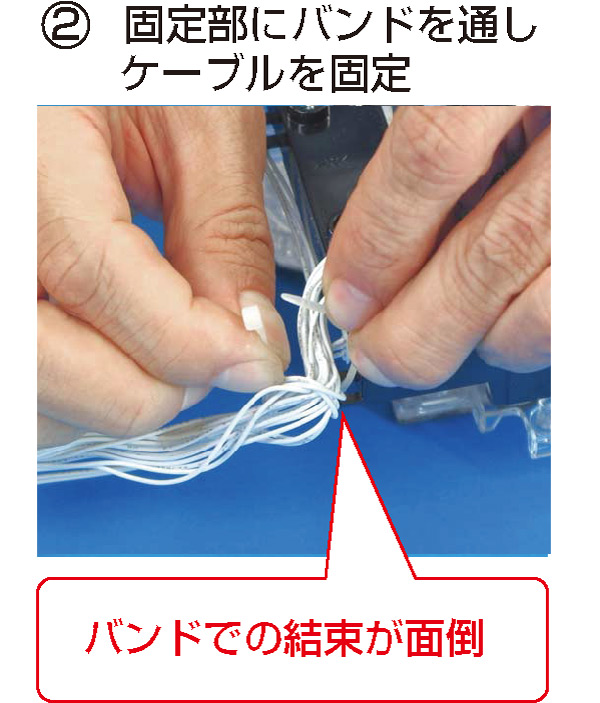

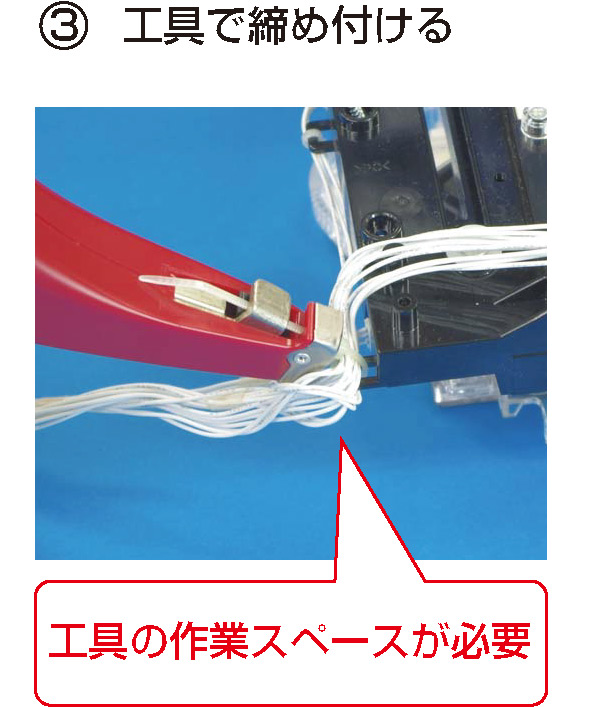

実際の機器を想定し、試作実験してみたところ、ケーブルをバンドで固定すると以下の問題点があることが分かりました。

①ケーブルをしっかり固定するほど、少ない屈曲回数で断線し、最少300回程度で断線。

②作業性が悪く、工数がかかる。

③ケーブル保持力にばらつきがある。

④バンド切断部がゴミとなる。

⑤スペースが狭く、結束工具が入りにくい場合がある。

以降、断線を防止するだけではなく、作業性やケーブル保持性能も向上させる製品開発を目指し、試作を重ねることにより完成に至りました。

着目機能/パフォーマンス

①繰り返し屈曲による断線抑制効果 【断線までの屈曲回数比較】

| 結束バンド固定 | HFCシリーズ |

|---|---|

| 約2,000回 | 約10,000回 |

②作業効率の向上(作業時間をバンド固定の約半分に)

バンド固定の場合

HFCシリーズで固定する場合

③安定したケーブル保持力

| 結束バンド固定 | HFCシリーズ |

|---|---|

| バラつきが多い (最少6N~最大18N) ※結束工具テンション:約25N |

バラつきが少ない (最少12N~最大17N) ※ケーブル最大実装時 |

オリジナル製品の受託開発も承っております

製品についてのお問い合わせCONTACT

- 03-3727-7721平日9:30〜17:00

- お問い合わせフォーム24時間いつでも受付